4.3 | 黑斑试样切面

SEM+EDS分析

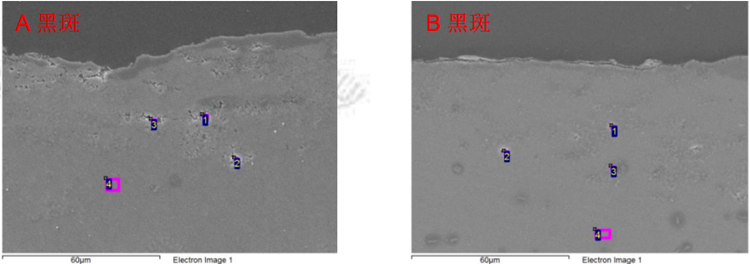

对阳极黑斑位置切面进行SEM+EDS分析,结果如图5~6及表2所示:

黑斑皮下基材存在孔洞及黑点状物质,基材也比较疏松,深度58~190 μm,孔洞位置O、Mg成分含量较高,很有可能熔炼过程中的炉渣未除干净,残留在铝材中;

残留炉渣的铝材容易有孔洞,这些区域在加工制程中容易残留一些异物,黑斑表面成分中含有C、O等。

图5-试样切面形貌图

图6-EDS分析位置(1000×)

表2-EDS分析结果(%)

| Spectrum | C | O | Mg | Al | Si | Total | |

| A 黑斑 | 1 | 6.16 | 24.13 | 4.93 | 64.29 | 0.49 | 100 |

| 2 | 5.74 | 17.62 | 7.54 | 69.09 | / | 100 | |

| 3 | 8.74 | 14.47 | 5.13 | 71.15 | 0.51 | 100 | |

| 4 | 9.39 | 3.19 | 0.46 | 86.96 | / | 100 | |

| B 黑斑 | 1 | 11.91 | 30.01 | 6.25 | 51.14 | 0.69 | 100 |

| 2 | 10.65 | 18.99 | 6.51 | 63.86 | / | 100 | |

| 3 | 17.67 | 27.98 | 6.97 | 46.65 | 0.74 | 100 | |

| 4 | 6.76 | 3.04 | 0.53 | 89.67 | / | 100 | |

备注:成分数据为半定量分析结果,仅供参考,成分为质量百分比。

4.4 | 试样组织分析

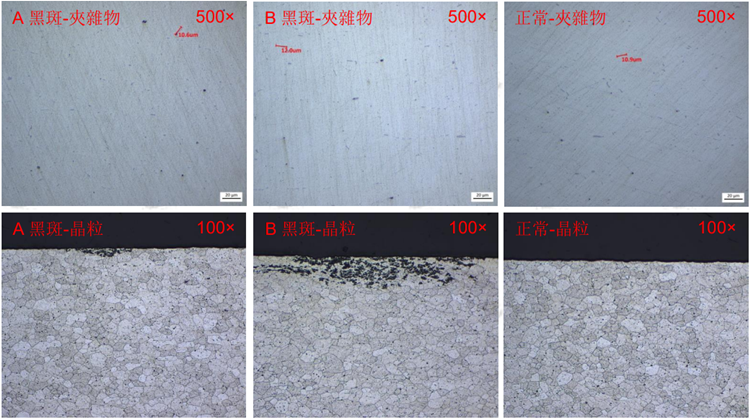

对阳极黑斑及正常位置组织进行分析,如图7所示,可以发现:

阳极黑斑及正常位置夹杂物含量较少,尺寸均<20μm;

阳极黑斑及正常位置晶粒均匀,黑斑位置存在炉渣,容易被腐蚀,呈现为黑点;

试样的析出物尺寸均匀。

图7-试样组织貌图

4.5 | 试样硬度分析

对试样硬度测试,结果如表2所示:

试样正常与黑斑附近硬度一致,~91 HV0.3,符合客户要求。

表2 硬度测试结果

| 样品类型 | HV 0.3 |

| A-正常 | 90.5 |

| A-黑斑 | 89.8 |

| B-正常 | 91.2 |

| B-黑斑 | 91.0 |

备注:测试结果为三点平均值。

4.6 | 试样成分分析

对试样基材成分分析,结果如表3所示:

试样材质符合客户设计Al6063规格。

表3 样品化学成分测试结果(%)

| 成分 | Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | Other each | Other total | Al |

| 试样 | 0.469 | 0.191 | 0.016 | 0.002 | 0.61 | 0.002 | 0.007 | 0.016 | 0.05 max | 0.15 max | 余量 |

Client Spec. | 0.20- 0.60 | 0.35 Max. | 0.10 Max | 0.10 Max | 0.45- 0.90 | 0.10 Max. | 0.10 Max. | 0.10 Max. |

备注:测试结果为质量百分比。

05.结论

1、试样材质成分、硬度、晶粒、析出物等正常;

2、阳极黑斑位置附着小片状与凹坑,成分中含有较多的C、Mg;

3、黑斑位置应是主要含有Mg、O的炉渣残留在基材所致,深度58~190 μm不等,该位置结构疏松且存在孔洞,在CNC制程中容易造成褶皱状凹坑,使得切削液等物质残留,形成目视黑色斑点,这些位置也容易被腐蚀,阳极后黑斑将会更加严重;

4、建议原料工艺厂商加强对铝材熔炼工艺管理,防止出现炉渣残留。

- 【失效分析】铝合金框架阳极黑斑(实例上) 2024-11-24

- 【失效分析】差速器螺栓失效分析(实例下) 2024-11-24

- 【失效分析】差速器螺栓失效分析(实例上) 2024-11-24

- 3d蓝光扫描的工作原理 2024-11-24

- 汽车零部件清洁度检测的重要性及其对性能和耐久性的影响 2024-11-24

- 汽车零部件清洁度的定义 2024-11-24

- 发动机零件清洁度测定及控制 2024-11-24

- 断裂分析氢脆断裂的常见发生情况和预防措施 2024-11-24

- 表面粗糙度测量方法适用于哪些领域 2024-11-24

- 形位公差及检测设备介绍 2024-11-24