2.3 断裂套筒纵剖切片SEM形貌观察+EDS成分分析

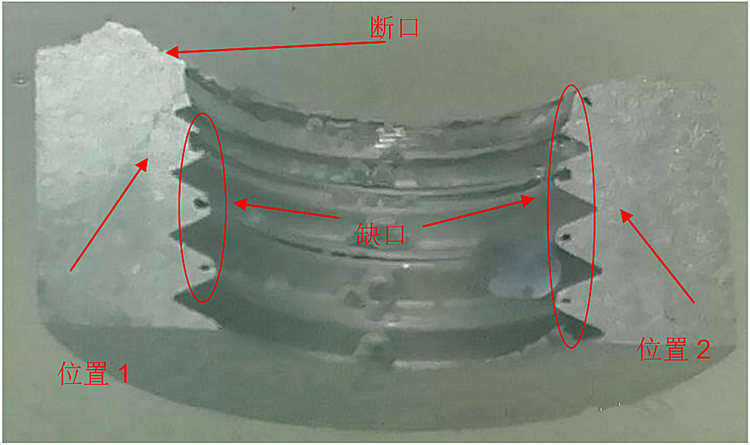

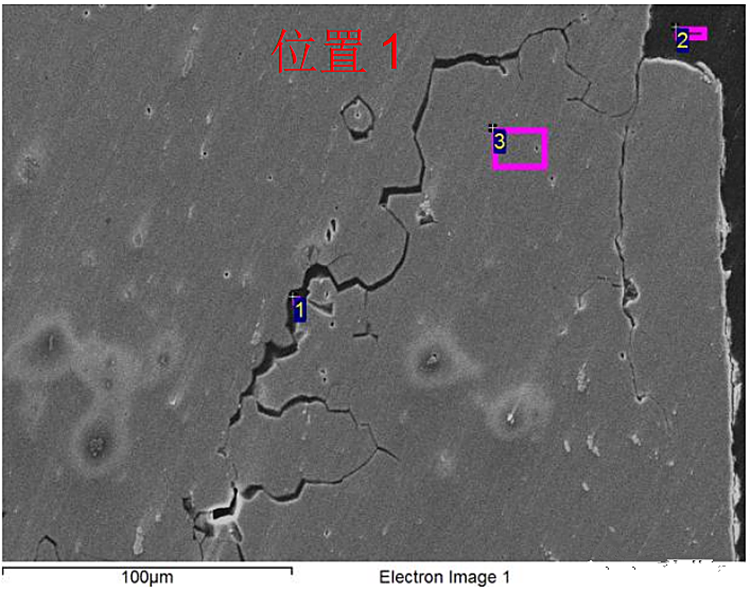

对套筒断口切片进行SEM形貌观察+ EDS成分分析,结果如图4~5及表3所示,可见:

位置1、2及断口位置,都存在一些长短不一的裂纹,裂纹都起源于螺牙根部,向材料内部延伸,位置1的裂纹较宽,同时螺牙都存在一些缺口;

位置1的裂纹内部成分主要为C、O与周边镶埋胶成分一致,应为镶埋胶进入试样造成,未发现化学溶液残留相关成分,推测套筒的裂纹应该产生于表面处理后。

图4 断裂试样切片形貌

图 5 EDS 成分分析位置(500×)

表 3 EDS 成分分析结果(wt %)

| Spectrum | C | O | Mg | Al | Cu | Zn | Total | |

| 位置1 | 1 | 70.43 | 16.62 | 0.26 | 11.83 | / | 0.86 | 100 |

| 2 | 77.98 | 22.02 | / | / | / | / | 100 | |

| 3 | 9.02 | 1.40 | 1.16 | 79.29 | 2.26 | 6.86 | 100 | |

2.4 套筒螺牙形貌

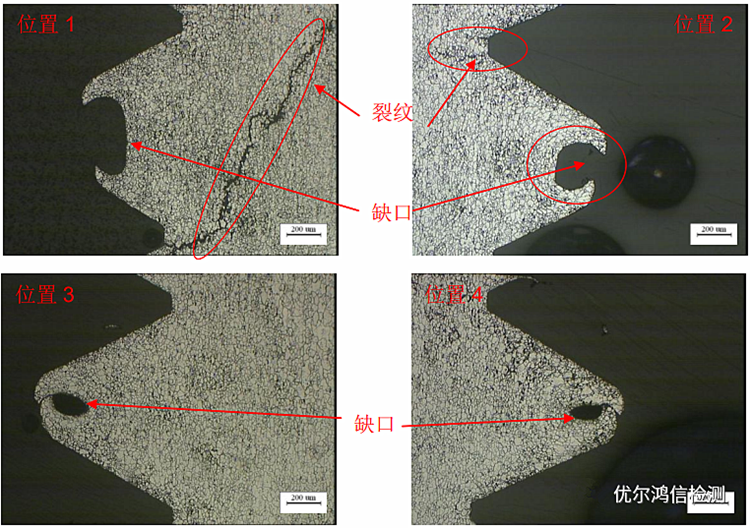

对断裂套筒的螺牙形貌进行观察,结果如图 6 所示,可见:

位置1、2的裂纹都是延晶界扩展;

螺牙不完整,牙尖都有大小不一的缺口,部分区域变形。

图 6 套筒螺牙形貌(50×)

2.5 套筒金相组织

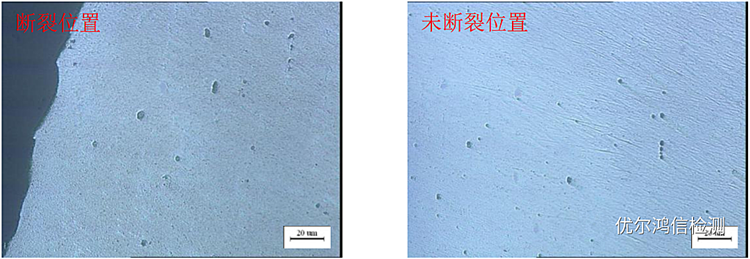

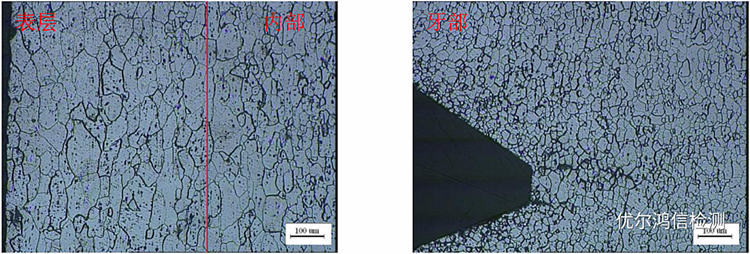

对断裂套筒的金相形貌进行观察,结果如图 7~8 所示,可见:

断裂位置与未断裂位置的夹杂物尺寸较小;

试样表层晶粒较为粗大,内部及牙部晶粒细小。

图 7 试样夹杂物形貌图(500×)

图 8 试样金相组织(100×)

2.6 材质维氏硬度

对断裂试样表层与芯部维氏硬度进行测量,结果如表 4 所示,可见:

试样的内部、牙部、断口及裂纹位置硬度均~170 HV,仅在试样表层粗晶层硬度较低,为 156 HV。

表4 断裂试样维氏硬度测试结果

| 断裂试样 | 表层 | 内部 | 牙部 | 断口 | 裂纹 |

| HV 0.3 | 156 | 175 | 171 | 175 | 172 |

03.分析讨论

本案中铝材套筒符合 Al 7A03 材质标准规定,夹杂物尺寸较小,除表层局部区域晶粒较大造成晶硬度下降,其它位置的金相组织及硬度均无异常,表明铝线材冷加工及热处理工艺正常。

从套筒内螺牙上的变形、缺口及其从牙根萌生的裂纹等,可以推断造成套筒开裂是由于套筒与螺丝组合装配偏斜造成的。由于装配偏斜导致配合不牢固,服役过程中易受到横向作用力,从而在应力集中的螺牙位置产生初生微裂纹,微裂纹面在行驶中相互摩擦形成摩擦痕;当因行驶条件恶劣导致横向作用力较大时,初生裂纹便迅速扩展,造成套筒的瞬间断裂。

04.结论

套筒符合 Al 7A03 的材质及力学性能的要求,冷加工/热处理工艺未见明显异常;

套筒断口属于脆性解理模式,裂纹起源于内螺牙位置,推测套筒或螺丝安装过程不当造成的,这种装配组合牢固性略差,不耐横向作用力冲击,可能是本套筒断裂的主要原因;

建议对套筒及螺丝安装质量自我查证。

- 【失效分析】仪表盘前臂铝合金 安装套筒断裂(1) 2024-11-22

- 产品环境可靠性试验知多少? 2024-11-22

- 计算机铝合金支架失效分析 2024-11-22

- 【失效分析】结构钢活塞主轴功能测试断裂分析 2024-11-22

- 表面粗糙度测量,影响产品零件的寿命可靠性 2024-11-22

- 【失效分析】螺柱断裂不良分析 2024-11-22

- 超声波扫描成像 2024-11-22

- 为什么要做电磁兼容性(EMC)测试?如何提高电磁兼容性? 2024-11-22

- DSC技术在胶黏剂中的应用(2) 2024-11-22

- DSC技术在胶黏剂中的应用(1) 2024-11-22