电脑主板BGA漏电流分析报告

一、问题描述

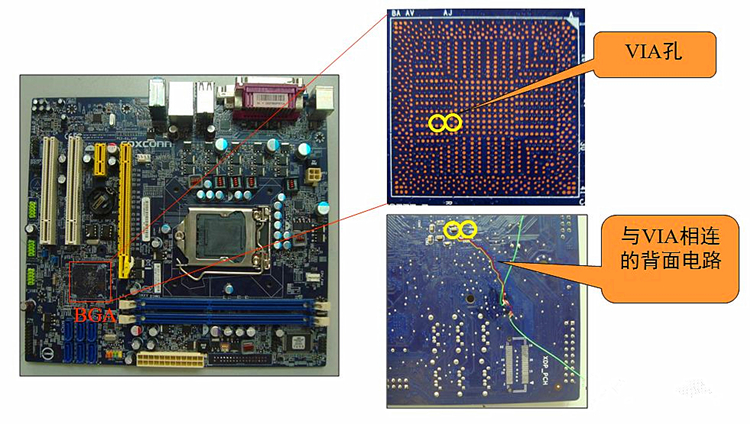

某客户电脑主板出货6个月后,出现无法开机现象。经电测发现某BGA下面两个VIA孔及其相连电路出现电压异常(5V减小为3V),有漏电流现象,不良率在5%-10%。PCB表面覆盖蓝色阻焊油墨,两VIA孔用蓝色油墨塞孔。

二、原因分析

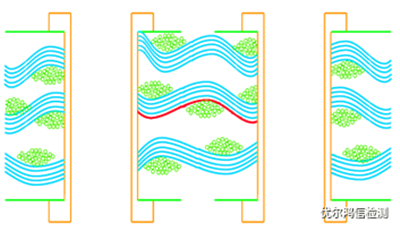

PCB基材内部的离子迁移一般都是因为玻纤束与树脂填充不实存在间隙而造成的,PCB经受高温高湿的恶劣环境,且两端存在偏压,经一段时间腐蚀后,铜离子会沿着玻纤束间隙发生缓慢的迁移,进而生长出导电阳极丝(如左图),出现漏电直至短路。特称为CAF(Conductive AnodicFilament)。

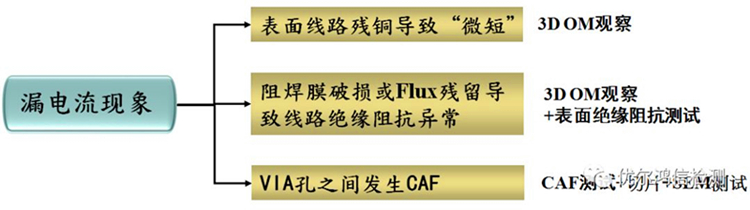

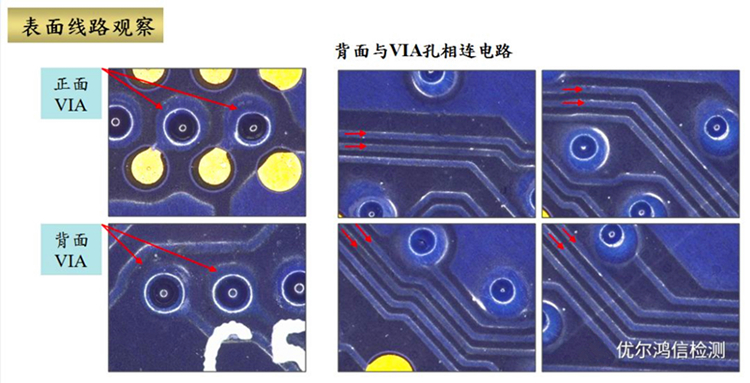

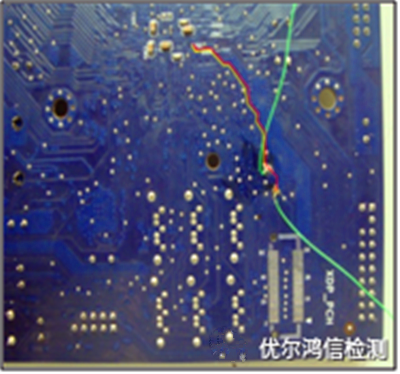

表面线路观察

3D OM观察显示,问题VIA孔附近未发现明显污染物残留,背面相连电路表面未发现阻焊膜破损及残铜等异常现象。

三、实验验证—CAF测试

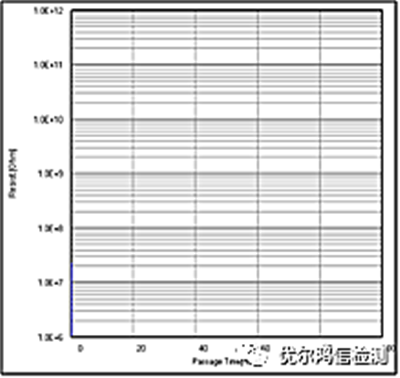

首先对失效电路进行绝缘阻抗测试(室温环境),阻值为2.25E+07Ω,阻值偏低。

通常绝缘体阻值>1.0E+08 Ω

绝缘阻抗测试仪器

CAF测试

CAF测试接线位置

参照IPC-TM-650-2.6.25

Conductive Anodic Filament对失效样品进行CAF测试。测试条件:85℃,85%RH;施加直流电压100V。

| Sample | SIR Result (Ω) | |||||

| 0h | 12h | 24h | 48h | 96h | 98h | |

| 1# | 1.78E+0.7 | / | / | / | / | / |

问题区域不到两小时阻值就低于106Ω,被系统判定为失败。

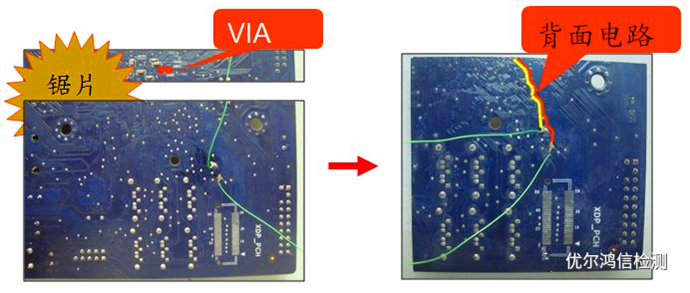

实验验证—确认漏电流位置

用锯片将VIA孔与背面相联的电路分开,并单独对背面电路进行绝缘阻抗测试。

室温环境下,背面电路的阻抗值为3.33E。

+11Ω,处于正常范围。

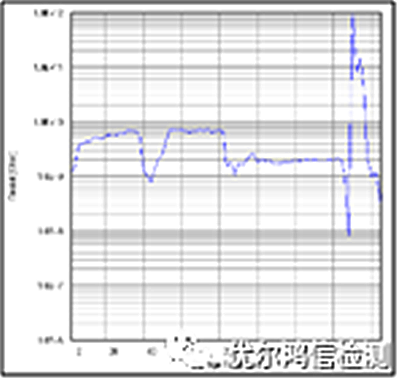

在85℃,85%RH;施加直流电压100V条件下,对背面电路进行绝缘阻抗测试。

| Sample | SIR Result (Ω) | |||||

| 0h | 12h | 24h | 48h | 96h | 98h | |

| 1# | 3.33E+11 | 4.37E+0.9 | 4.95+0.9 | 6.29E+0.9 | 4.90E+0.9 | 4.39E+0.9 |

高温高湿环境下,背面电路的阻值变化处于正常范围,无失效现象发生。证明漏电流应发生在两VIA孔之间。

↓切片分析例图↓

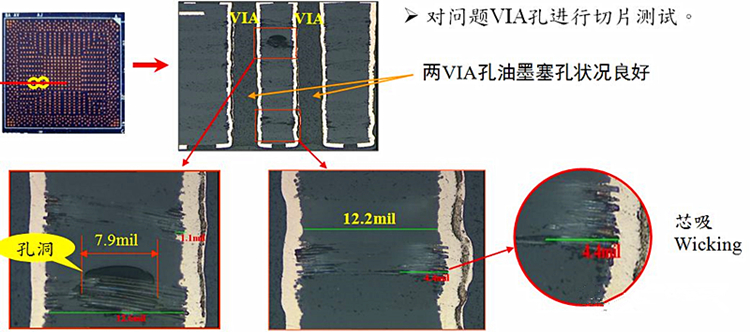

实验验证—切片分析

(1)从切片结果可知,两VIA孔之间发现有较严重的芯吸现象,严重处达4.4mil,超出IPC-A-600H标准Class 2上限(3.93mil),存在短路风险。

(2)图片两VIA孔之间玻璃纤维纱较为疏松,部分区域存在超大孔洞(7.9mil),超出IPC-A-600H标准Class 2上限(3.1mil)。

↓VIA孔进行切片分析例图↓

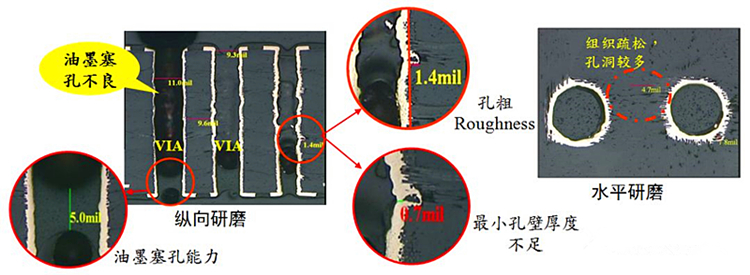

对其它类似问题板之

VIA孔进行切片分析

其它类似不良板之VIA孔间,仍存在基材组织疏松,孔洞较多的问题。VIA孔孔壁粗糙, 部分区域铜厚不足(IPC-6012要求最小镀铜厚度0.71mil )。

个别VIA孔出现油墨塞孔不良,这可能会增大焊接风险,降低VIA孔在潮热环境下抵抗绝缘劣化的能力(IPC-600H规定,所有要求掩蔽的导通孔需被阻焊覆盖)。

| 位置A | C | O | Al | Si | Ca | Fe | Cu | Total |

| 1 | / | 49.07 | 10.87 | 26.25 | 13.82 | / | / | 100.00 |

| 3 | 45.59 | 31.95 | 6.13 | 9.71 | 6.02 | / | 0.59 | 100.00 |

| 4 | 64.16 | 20.94 | 14.90 | / | / | / | / | 100.00 |

| 5 | 3.71 | 45.61 | 9.25 | 24.13 | 14.68 | 1.57 | 1.05 | 100.00 |

| 6 | 11.28 | 42.29 | 18.90 | 17.28 | 7.55 | / | 2.70 | 100.00 |

| 位置B | C | O | Al | Si | K | Ca | Cu | Total |

| 1 | 17.38 | 40.18 | 6.68 | 22.77 | / | 12.99 | / | 100.00 |

| 2 | 8.87 | 46.62 | 19.36 | 16.46 | / | 8.69 | / | 100.00 |

| 3 | 35.07 | 34.51 | 8.62 | 13.40 | / | 7.35 | 1.04 | 100.00 |

| 4 | 63.88 | 21.18 | 14.95 | / | / | / | / | 100.00 |

| 5 | 5.50 | 47.98 | 9.93 | 23.11 | 0.40 | 13.07 | / | 100.00 |

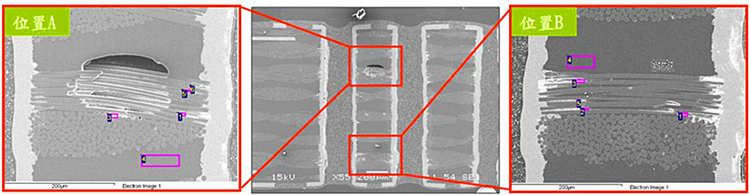

↓SEM+EDS分析图表↓

实验验证—SEM+EDS分析

对两VIA孔之间基材进行SEM&EDS测试,结果显示VIA孔之间的玻纤内有少量铜元素存在。综上,镀孔铜时药水在毛吸现象的作用下,会沿着疏松的玻纤向内形成“芯吸”。由于不良板纤维疏松,芯吸严重,当日后通电工作时,铜元素在潮湿环境下极易迁移。

四、结果分析与讨论

常用PCB基材型号及规格

| 规格 | 布厚(英寸) | 布组织(股数/英寸) | 玻璃纱规格 | ||

| 经 | 纬 | 经 | 纬 | ||

| 1080 | 0.0022 | 60 | 47 | ECD450 | ECD450 |

| 2116 | 0.0040 | 60 | 58 | ECD235 | ECD225 |

| 7628 | 0.0069 | 44 | 32 | ECG 75 | ECG 75 |

备注:E表示E-GLASS,C表示连续式的玻纤丝,D表示直径5μm,G为直径9μm,zui后的数值表示一股纱其重量一磅时的长度(单位为百英尺)。1080与2116玻纤丝直径约5μm,7628玻纤丝直径约9μm。

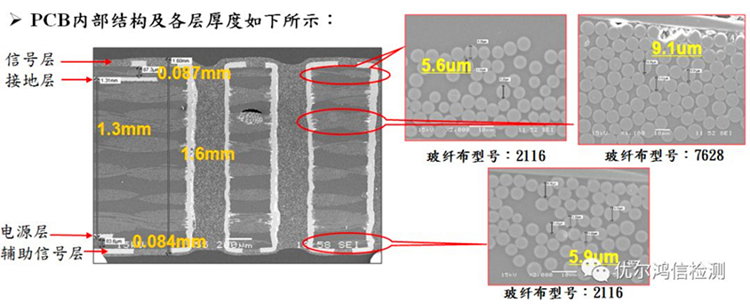

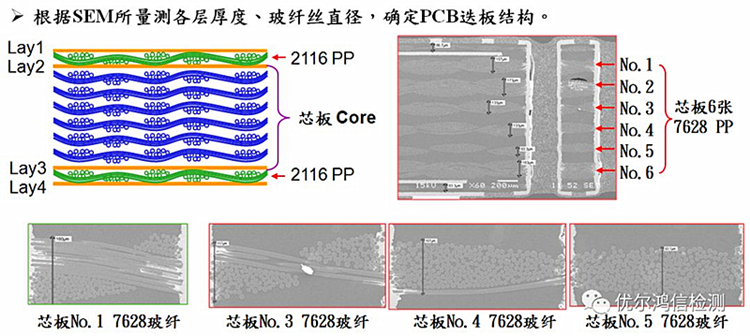

失效样品为普通的H55主板,板厚1.6mm,四层结构。内层芯板厚度1.3mm,失效主要发生在内层芯板的玻璃纤维之间。

从SEM量测结果可知,内层芯板由6张7628压合而来,孔隙率较高。第3、4、5张7628,玻纤密度明显偏小,迭板时的经纬方向可能和其它板材不一样。

综合上述实验结果, VIA孔之间芯吸、孔粗严重,组织疏松、空洞较大,个别 VIA孔塞孔不良,在此多种不良因素作用下,当遇到水气、电解质、偏压条件,就可能发生CAF迁移现象,产生漏电流。

根据相关文献,CAF通常发生在PCB密线区或密孔区的铜材间。一旦该区域出现水气、电解质、偏压,与已存在的破坏绝缘之通道(指玻纤纱束或纱束与树脂之细缝)时,则会发生两导体之间金属铜的迁移。

上述CAF产生条件中,水气、电解质、偏压难以避免,“迁移的通道”则为管控重点。可通过玻纤布良好的胶体填充以及合理的钻孔参数得以避免。

常用PCB基材(半固化片)类型及其参数

| 型号 | 1080LG | 2116LG | 7628LG | 7628SP | 7628U |

| 树脂含量(%) | 62±3 | 50±3 | 43±3 | 47±3 | 50±3 |

| 树脂liuliang(%) | 35±5 | 25±5 | 22±5 | 25±5 | 32±5 |

| 凝胶时间(%) | 130±20 | ||||

| 挥发份含量(%) | ≤0.5 | ||||

| 玻璃态转化温度(℃) | >125 | ||||

| 理论厚度(mil) | 2.95 | 4.3 | 6.9 | 7.5 | 9.0 |

注:胶含量:1080>2116>7628;价格:1080>2116>7628 。7628价格zui为便宜,但大量迭板使用时,选材及工艺控制不当,易出现较高孔隙率。

五、改善对策

根据相关文献,当VIA孔孔距过小(如小于15mil)或使用无卤板材时,主板设计人员应对其所选用PCB板材进行CAF测试评估。

CAF测试样板

依据IPC-TM-650-2 .6 .25标准 CAF测试步骤如下:

01.前处理

1.用有机溶剂清洗样板;联机并对焊接处进行清洗;

2.烘烤样品6小时(105±2)℃;

3.然后将样品在(23±2)℃、(50±5)%RH环境中保留24小时,测试阻值

02.预测试

4.将样品放入恒温恒湿柜,在不加电压情况下,保留样品在(85±2)°C,(85-90)%RH环境下96小时;若阻值下降1个数量级时(10倍)判定fail。

01.正式测试

5.施加100V电压,在(85±2)°C,(85-90)%RH环境下每24小时进行一次测试,当阻值下降1个数量级时(10倍)判定fail,当超过50%的样品fail时测试停止;

6.500小时后(共596小时),测试可以完成,根据实际情况测试时间可以增加到1000小时。

02.结束

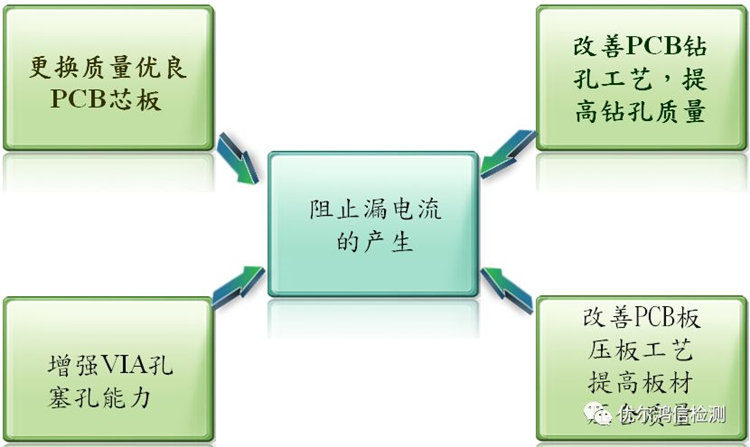

优化方案

1.tigaoPCB芯板质量,选用胶体填充良好的玻纤布板材。

2.改善PCB钻孔工艺,tigaoVIA孔凹蚀质量,减小孔粗及芯吸。

3.改善PCB油墨塞孔质量,避免存在孔洞,导致水气进入。

- 电磁兼容实验室介绍 2024-11-25

- LED焊接不良原因分析 2024-11-25

- 什么是金属成分分析,金属成分分析的项目有哪些? 2024-11-25

- 什么是实验室能力验证? 2024-11-25

- SEM扫描电镜分析的作用是什么? 2024-11-25

- 金属涂层的失效意味着什么? 2024-11-25

- 常用氟离子检测方法有哪些? 2024-11-25

- 白光干涉法在材料表面粗糙度轮廓分析中应用 2024-11-25

- SEM扫描电子显微镜分析技术 2024-11-25

- 电子产品高加速寿命测试 HALT HASS HASA 2024-11-25