背景:客户生产的主板BGA在第二次炉后出现裂纹,断裂发生在元器件一侧。因此,委托实验室进行分析,以便找到故障原因。

分析结果:

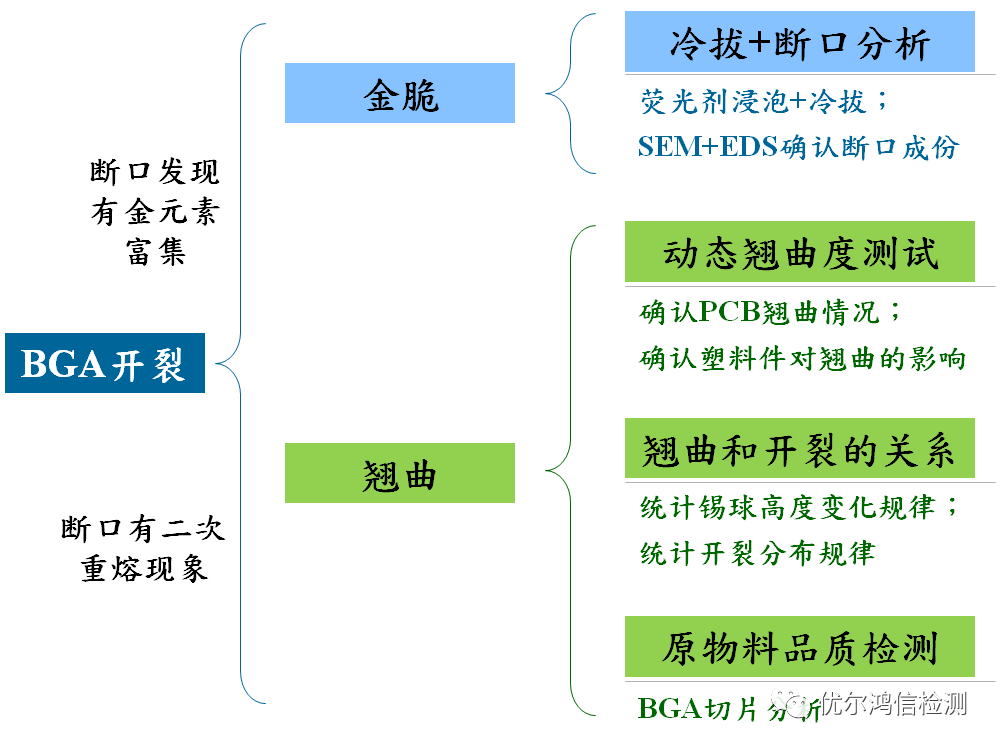

1. 排除了“金脆”引起BGA开裂的可能性。

2. 动态翘曲测试结果表明,PCB板在加热过程中变形明显,呈现中间凹陷、左右两侧凸起的形状。冷却后翘曲现象zui为严重。

3. 裂纹焊点的统计结果表明,裂纹多发生在未植球的空白区域附近,部分区域焊点裂纹较为严重,与翘曲有一定的相关性。根据测试结果,BGA焊球越靠近PCB的中间区域,越容易开裂。

4. 原材料切片后,在锡球中发现了原始的微裂纹。据推测,焊球中原有的微裂纹在焊接过程中,PCB板翘曲变形,使得裂纹扩展,导致焊球开裂。

失败的症状:BGA开裂

根本原因:BGA原材料有原始微裂纹,PCB在焊接过程中翘曲变形,使裂纹扩展,导致开裂。

改进建议:

1. 焊接过程中控制BGA的翘曲。

2. 严格控制BGA来料质量。

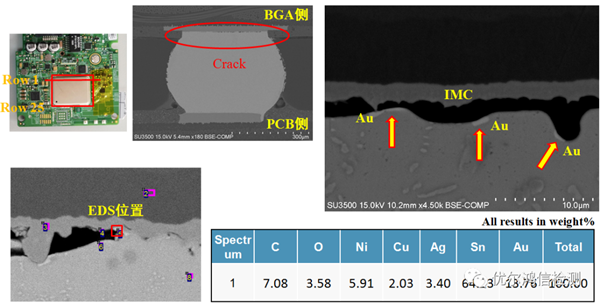

客户主板BGA在第二次炉后出现裂纹,并且断裂发生在组件一侧。

PCB表面处理是化镍浸金。

在第四排焊球(第4行)发现裂纹。裂纹发生在BGA侧,裂纹沿IMC扩展,焊锡在断口表面重熔。结果表明,裂纹与翘曲有关,可能发生在第 一道工序的冷却阶段或第二道工序的加热阶段。

此外,断裂区还发现金元素富集,应排除“金脆”现象。

冷拔+断裂分析

将主板浸入3%荧光剂溶液中,抽真空,干燥,并在BGA位置上冷拉。观察焊点在紫外光照射下的发光情况,以确认开裂情况。

焊点开裂区未发现明显的Au元素富集,排除了“金脆”引起BGA开裂的可能性。

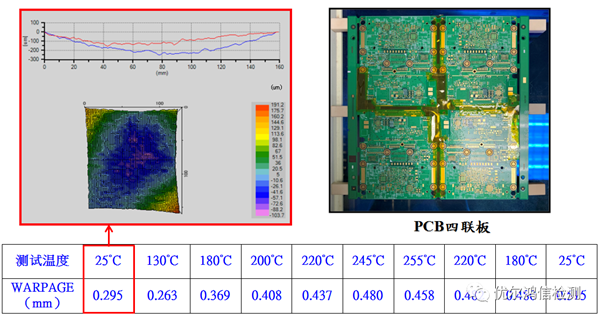

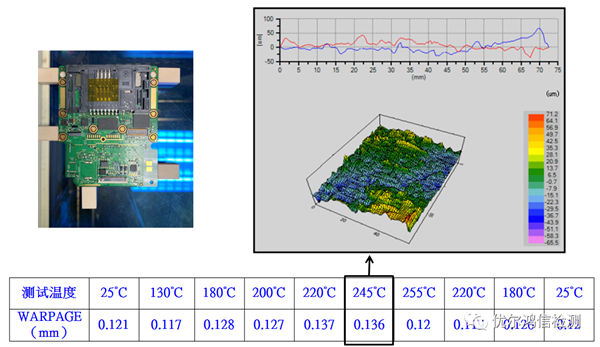

对PCB四板进行了动态翘曲试验,结果如上图所示。PCB在室温下即有一定的变形,中间有凹面,左上角和右下角有一定凸面。

PCB四重板在加热过程中会逐渐软化变形,呈现中间凹陷,两边凸起的形式,直到冷却结束,这种形式也没有明显变化。在zui后冷却到室温时,翘曲出现极值。因此,在第 一炉后,PCB冷却后会有zui大的翘曲。

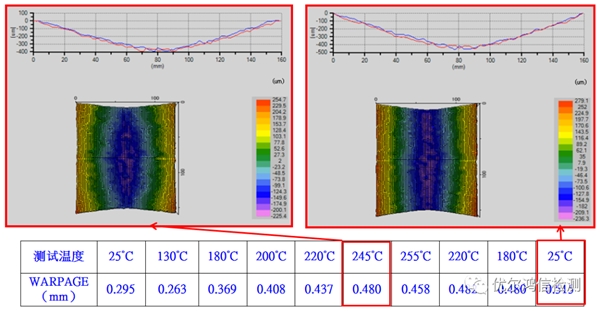

对仅有B面的小板进行了动态翘曲试验,结果如上图所示。未发现明显翘曲。个别的小板翘曲并不严重,并且小板上的塑料部件不会加剧PCB翘曲。

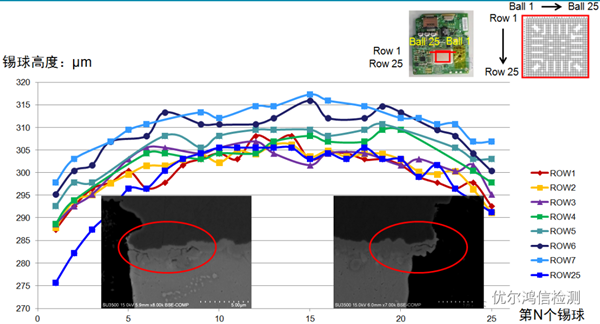

计算了缺陷BGA焊球的高度。结果表明,BGA焊球是中高两侧低的,焊球高度受翘曲的影响。

在BGA焊球的左侧,裂纹更多地出现在左侧。右侧锡球,右侧多出现裂缝。与翘曲有一定的相关性。

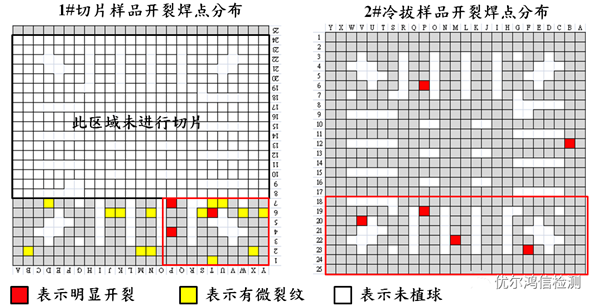

对不良BGA焊球的裂纹状况进行了统计分析。结果表明,焊点裂纹多发生在未植球的空白区域附近,部分区域(红框位置)裂纹较为严重。

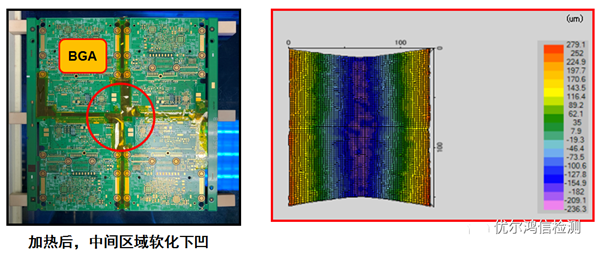

PCB四重板在加热过程中,中间区域(红圈位置)会出现软凹现象,变形明显。

综上所述,BGA焊球越靠近PCB的中间区域,就越容易开裂。

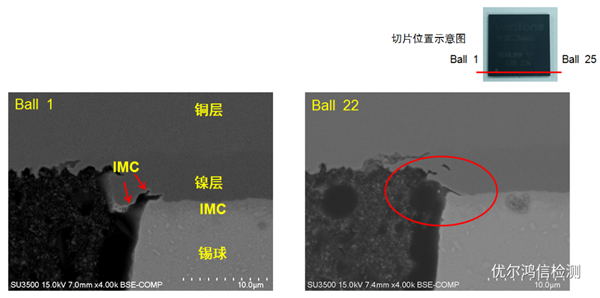

结果发现,1pcs BGA原材料的角部部分锡球存在小间隙或微裂纹。在第 一排25个焊锡球中的三个发现了微裂纹或小缺口。 在小切口区域内,内模控制的形成可能与球的边缘去湿有关。

综上所述,推测具有原始微裂纹的焊球在焊接过程中会对PCB板产生翘曲变形,使裂纹扩展,导致焊球开裂。

结论

1. BGA裂纹发生在模块侧面的IMC层,断口进行了两次重熔。断裂带内存在金元素富集现象。

2. 排除了“金脆”引起BGA开裂的可能性。

3. 动态翘曲测试结果表明,PCB板在加热过程中变形明显,呈现中间凹陷、左右两侧凸起的形状。冷却后翘曲zui严重(255°C至25°C)。

4. 裂纹焊点的统计结果表明,裂纹多发生在未植球的空白区域附近,部分区域焊点裂纹较为严重,与翘曲有一定的相关性。根据测试结果,BGA焊球越靠近PCB的中间区域,越容易开裂。

5. 原材料切片后,在锡球中发现了原始的微裂纹。据推测,焊球中原有的微裂纹在焊接过程中,PCB板翘曲变形,使得裂纹扩展,导致焊球开裂。

改进建议

1. 在焊接过程中控制PCB的翘曲。

2. 严格控制BGA来料质量。

- 几种常用的BGA焊点缺陷或故障检测方法 2024-11-22

- 为什么要进行产品零部件清洁度检测? 2024-11-22

- 电子产品可靠性试验的目的和方法 2024-11-22

- 【失效分析】BGA焊点气泡过大分析 2024-11-22

- Py-GCMS热裂解气质联用仪在成分分析中的应用 2024-11-22

- 【失效分析】油漆脱落原因 2024-11-22

- 【新能力】线路板离子污染物测试 2024-11-22

- 【失效分析】中框阳极麻点原因 2024-11-22

- 【失效分析】室外栏杆生锈原因分析(2) 2024-11-22

- 【失效分析】室外栏杆生锈原因分析(1) 2024-11-22