测试背景

客户提供之DH,所经历的主要制程为:5252铝合金板材→锻压翻边→挤尖角→CNC1夹→打磨(大平面四周)→CNC2夹→CNC3夹→CNC4夹→CNC5夹,其中1夹、2夹及5夹后均进行全检。CNC所用切削液为水溶性切削液,夹具为不锈钢。5夹后全检发现部分产品大平面上(主要在打磨区域)存在腐蚀斑点,经追溯,在2夹后个别产品大平面打磨区域已有腐蚀斑点出现。部分腐蚀斑点经手工打磨可消除,而部分无法完全消除。该缺陷形状不规则,大小不一,在打磨区域的分布无明显规律(见图1)。

图1 样品及缺陷照片

01.分析目的及测试环境

分析目的:协助客户找到造成产品DH缺陷的原因

测试环境:温度:21.7 ℃;相对湿度:57.3%

02.测试项目规范与设备

测试项目及测试规范

| 测试项目 | 测试规范 |

| SEM形貌观察 | 按设备生产商方法 |

| SEM+EDS成分分析 | 按设备生产商方法 |

| 表面观察 | 依客户要求 |

| 金相组织 | GB/T 13298-2015 |

| 离子浓度 | IPC-TM-650 |

| 电导率 | 按设备生产商方法 |

测试设备

| 名称 | 型号 | 内部编号 | 标准有效 |

| 扫描电子显微镜 | SU1510 | 9WX-0039 | 无需校验 |

| 金相显微镜 | AXIO Imager.A2m | 727-0001 | 2021-03-10 |

| 离子色谱仪 | ICS-1100 | 603-0002 | 2021-08-26 |

| 电导仪 | CON700 | 506-0020 | 2021-12-23 |

03.测试结果

3.1 SEM形貌观察及EDS成分分析(样品表面)

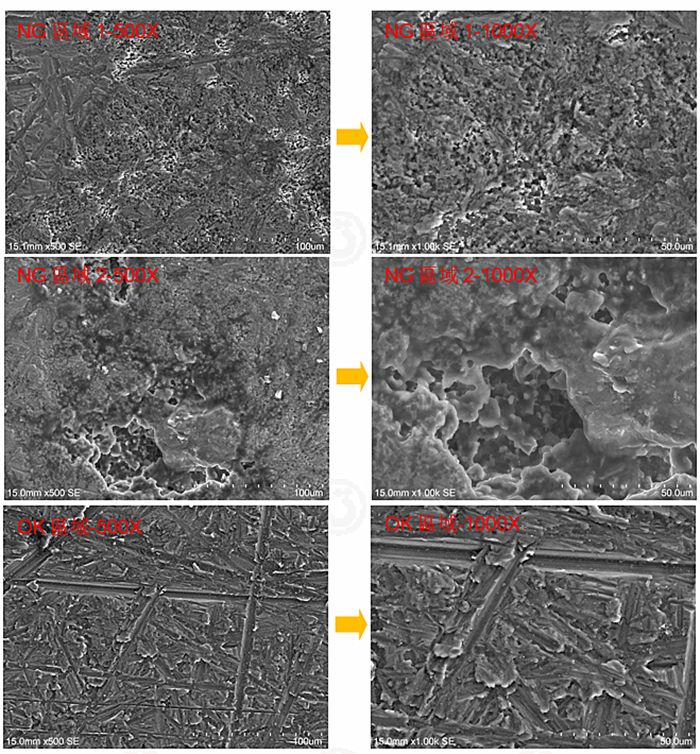

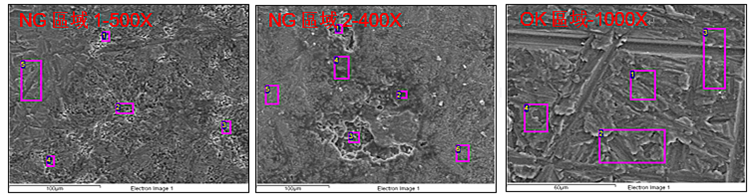

对样品表面NG区域及OK区域进行SEM形貌观察及EDS成分分析,结果见图2及表1:

NG区域1形貌较为粗糙,可见密集分布的微小腐蚀凹坑,NG区域2可见较大腐蚀孔洞,两个区域表面均存在一层“发朦”附着物(尤其是NG区域2);

OK区域可见较多打磨划痕,但无腐蚀凹坑或孔洞,亦无明显附着物;

EDS测试结果表明,NG区域与OK区域均含有C、O、Mg、Al元素,其中C含量较高,且NG区域C含量明显高于OK区域,推测C元素来自于残留在样品表面的切削液,而腐蚀凹坑及孔洞区域易残留更多切削液。

图2 样品表面SEM形貌观察

图3 样品表面形貌及EDS成分测试位置

表1 样品表面EDS成分测试结果(wt%)

3.2 截面观察

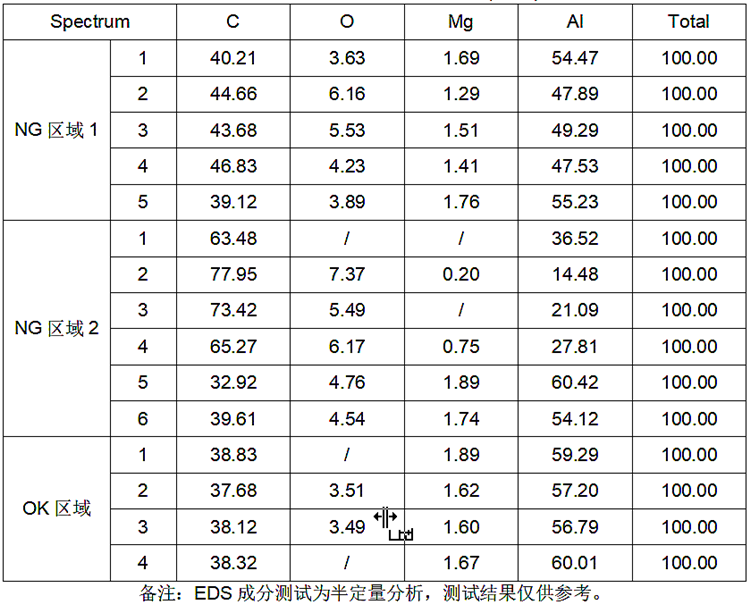

将样品截面进行研磨并抛光,采用金相显微镜进行观察,结果见图4:

NG区域1对应截面可见腐蚀向基材内部扩展,其深度较浅(约为10μm),该类腐蚀区域可通过手工打磨完全消除;

NG区域2对应截面可见基材存在较大腐蚀孔洞,其深度超过60μm,孔洞内形貌较为粗糙,该类腐蚀孔洞无法通过手工打磨消除;

从截面可见NG区域表面轮廓平滑,未见腐蚀现象;

NG区域与OK区域截面基材中夹杂物大小、数量、分布未见明显差异。

图4 样品截面抛光态观察

3.3 SEM+EDS成分分析(NG区域截面抛光态)

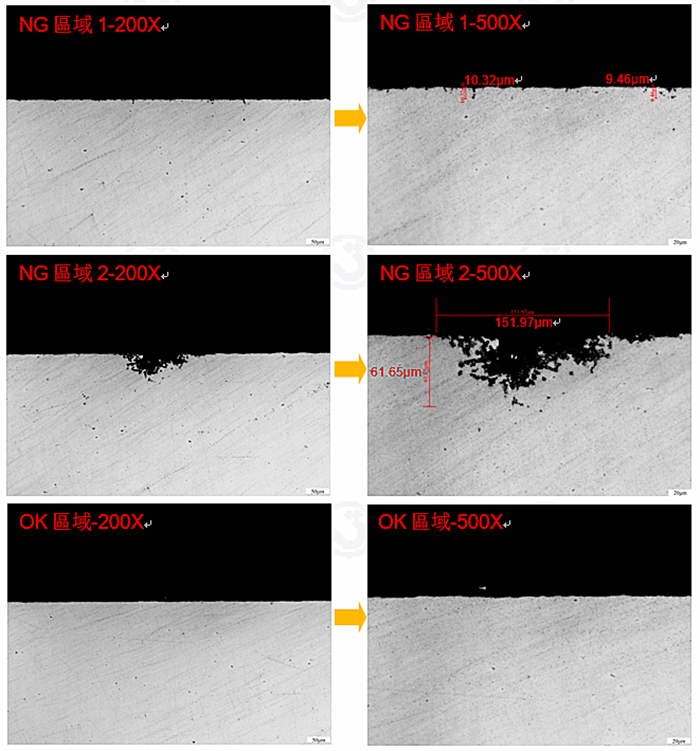

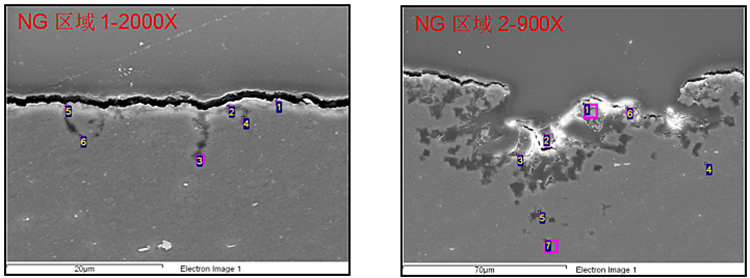

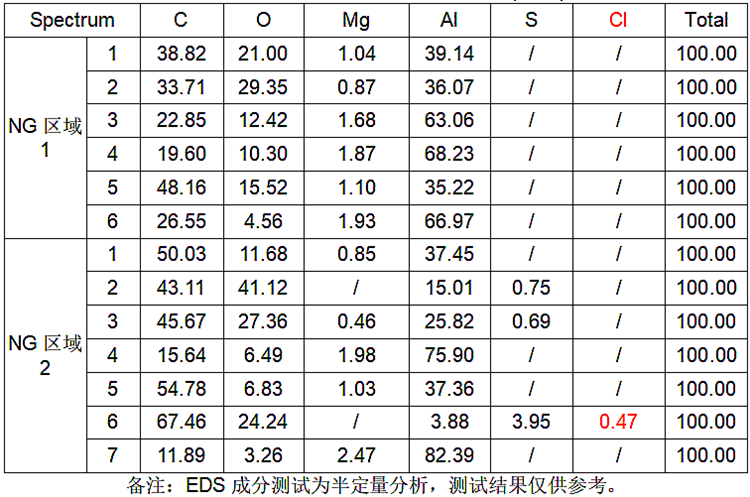

对NG区域抛光态截面进行SEM形貌观察及EDS成分分析,结果见图5及表2:

NG区域1截面腐蚀位置检测出C、O、Mg、Al元素,其中C、O含量较高,与表面EDS成分测试结果相符;

在NG区域2孔洞内除检测出C、O、Mg、Al元素外,在某些位置还检测出一定量的S、Cl元素,推测S元素可能来自于切削液中的阴离子,如SO42-等,该类离子对铝合金腐蚀影响较小,而Cl-具有明显促进铝合金腐蚀的作用。

图5 NG区域截面形貌及EDS成分测试位置

表2NG区域截面EDS成分测试结果(wt%)

- 清洁度测试与要求 2024-11-22

- SEM扫描电镜能谱分析技术五大问? 2024-11-22

- 电磁兼容检测项目及应用领域介绍 2024-11-22

- 水滴角测试介绍 2024-11-22

- 【失效分析】防振橡胶部分老化失效(2) 2024-11-22

- 【失效分析】防振橡胶部分老化失效(1) 2024-11-22

- 什么是能力验证?做能力验证有什么意义? 2024-11-22

- 【失效分析】仪表盘前臂铝合金安装套筒断裂(2) 2024-11-22

- 【失效分析】仪表盘前臂铝合金 安装套筒断裂(1) 2024-11-22

- 产品环境可靠性试验知多少? 2024-11-22

- 计算机铝合金支架失效分析 2024-11-22

- 【失效分析】结构钢活塞主轴功能测试断裂分析 2024-11-22

- 表面粗糙度测量,影响产品零件的寿命可靠性 2024-11-22

- 【失效分析】螺柱断裂不良分析 2024-11-22

- 超声波扫描成像 2024-11-22

联系方式

- 电 话:17688164141

- 联系人:杨经理

- 手 机:17688164141

- 微 信:18662354467