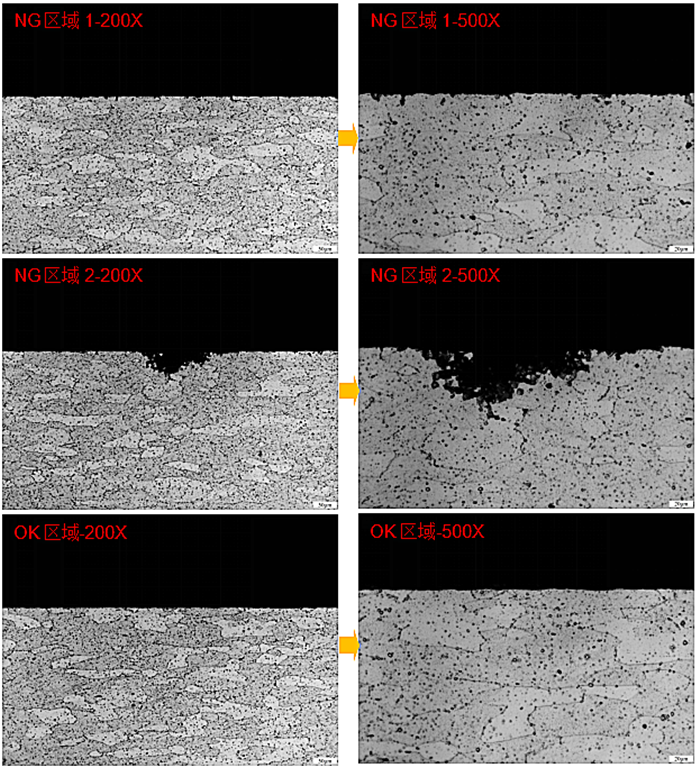

3.4 金相组织(截面)

将样品抛光态截面基材进行金相腐蚀,其金相组织如图6:

NG区域截面基材金相组织未见异常,与OK区域金相组织无明显差异。

图6 样品截面金相组织观察

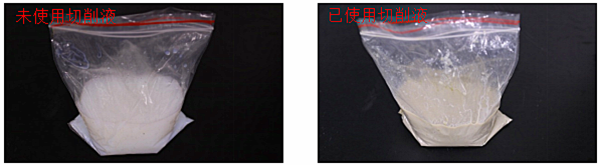

3.5 切削液分析

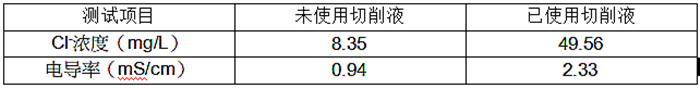

产品CNC过程中使用切削液为水溶性切削液,产线将原液用水稀释后使用,实验室对稀释后未使用及已使用的切削液进行外观、Cl-离子及电导率检测,其结果见图7及表3:

未使用的切削液呈乳白色,而使用过的切削液呈灰色;

未使用的切削液Cl-离子浓度为8.35mg/L,使用后Cl-离子浓度增大到49.56mg/L;

未使用的切削液电导率为0.94 mS/cm,使用后电导率增大到2.33 mS/cm。

图7 切削液外观观察

表3削液Cl-离子及电导率检测

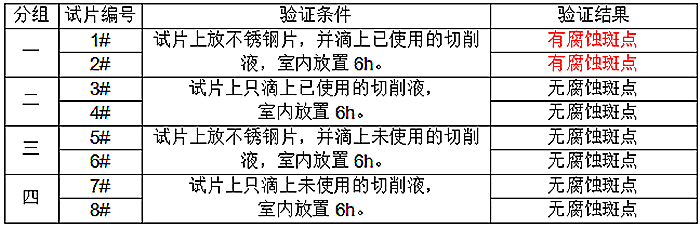

3.6 验证

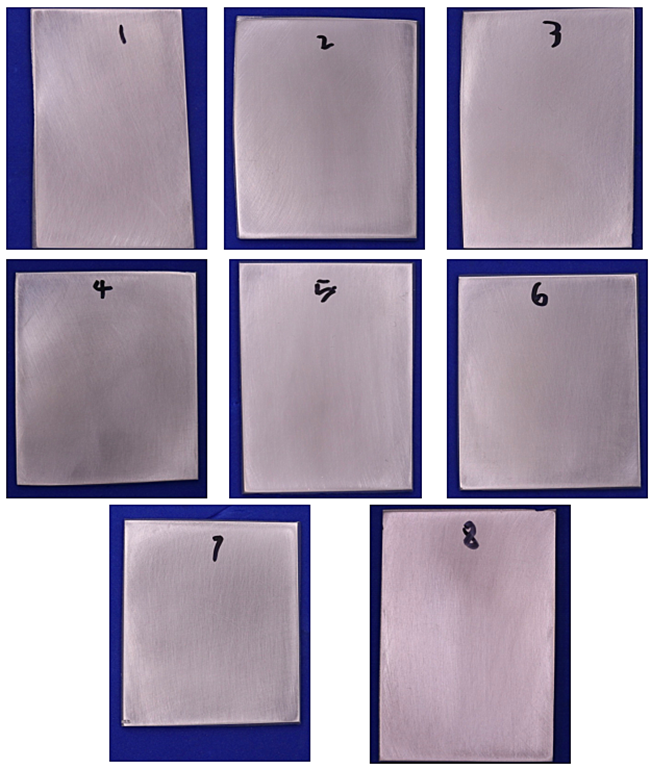

实验室从客户提供样品上切取了8个试片进行验证实验,编号分别为1、2、3、4、5、6、7、8,将每个试片用砂纸打磨并分为四组,验证条件及验证结果见表4及图8、9;

滴有已使用的切削液且接触不锈钢片的两个试片(1#、2#)均有腐蚀斑点生成,该腐蚀斑点宏观形态及微观形貌均与客户所提供样品之缺陷相同;

除1#、2#试片外,其余试片均无腐蚀斑点生成,仅表面颜色发生了改变。

表4 验证条件及验证结果

图8 验证前试片照片

图9 验证后试片照片

04.结论与建议

结论:

1、客户提供样品表面腐蚀斑点区域可见密集腐蚀小凹坑,亦可见较大腐蚀孔洞,其表面检测到C、O、Mg、Al元素,其中C含量较高;

2、从截面可见腐蚀斑点区域小凹坑深度约为10μm,而腐蚀孔洞深度超过60μm,在腐蚀凹坑底部检测到腐蚀性元素Cl;

3、样品基材金相组织未见明显异常;

4、已使用过的切削液颜色明显发生改变,且其Cl-浓度和导电率显著增大;

5、实验室验证结果表明,试片接触不锈钢片时,在已使用过的切削液中可生成与产品表面相同的腐蚀斑点,无不锈钢片或滴加未使用过的切削液时未见腐蚀斑点生成;

6、综上,推测样品表面腐蚀斑点应为电偶腐蚀造成。产线所使用切削液为水溶性切削液,使用时切削液中的添加剂可能发生分解,使溶液中离子浓度(如Cl-等)增大,进而其电导率及Cl-浓度明显增大。CNC过程中,产品始终与不锈钢夹具相接触,由于铝合金电位较负,且切削液电导率增大,因而产品与不锈钢之间容易形成电偶,使得产品表面发生电偶腐蚀,而Cl-对腐蚀存在促进作用。CNC1夹后,大平面四周被打磨,基材表面原有保护性氧化膜被去除,因而腐蚀主要在该区域产生。

建议:切削液供应商检讨切削液稳定性。

- 【失效分析】产品DH存在腐蚀斑点失效分析(1) 2024-11-22

- 清洁度测试与要求 2024-11-22

- SEM扫描电镜能谱分析技术五大问? 2024-11-22

- 电磁兼容检测项目及应用领域介绍 2024-11-22

- 水滴角测试介绍 2024-11-22

- 【失效分析】防振橡胶部分老化失效(2) 2024-11-22

- 【失效分析】防振橡胶部分老化失效(1) 2024-11-22

- 什么是能力验证?做能力验证有什么意义? 2024-11-22

- 【失效分析】仪表盘前臂铝合金安装套筒断裂(2) 2024-11-22

- 【失效分析】仪表盘前臂铝合金 安装套筒断裂(1) 2024-11-22

- 产品环境可靠性试验知多少? 2024-11-22

- 计算机铝合金支架失效分析 2024-11-22

- 【失效分析】结构钢活塞主轴功能测试断裂分析 2024-11-22

- 表面粗糙度测量,影响产品零件的寿命可靠性 2024-11-22

- 【失效分析】螺柱断裂不良分析 2024-11-22

联系方式

- 电 话:17688164141

- 联系人:杨经理

- 手 机:17688164141

- 微 信:18662354467