套圈断裂是困扰轴承质量的问题之一,而缺陷断裂是套圈断裂的主要存在形式。

断口-断裂类型主要有:

(1)韧性断裂:断裂前有塑性变形。属于这类形态的断裂有纤维状断裂,剪切断裂,滑移面断裂三种。

(2)脆性断裂:和韧性断裂相反,断裂前几乎无塑性变形现象,在理论上,众所周知。可分为低温脆性断裂,缺口脆性断裂等。

(3)延滞断裂:在静载应力作用下,经过一段时间以后断裂的现象,它在远远低于强度极眼下发生,包括氢脆,应力腐蚀裂纹,时效裂纹等

(4)疲劳断裂:在交变应力作用下引起的断裂,并且加的交变应力低于静载断裂应力或低于弹性极限断裂。按交变次效可分高周疲劳和低周疲劳(一般讲在10 次以下)。

(5)蠕变断裂:晶内发生滑移之外还在晶界发生滑动。当温度较低而应力较高时的蠕变,会发生韧性的穿晶断裂,形成韧窝断口。

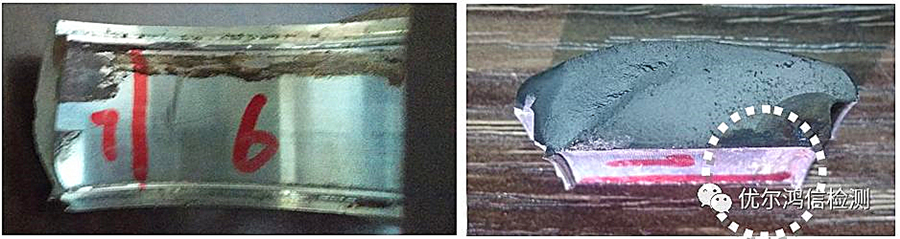

下图为某公司生产的一批次组合型的轴承类的零件,在使用过程中发现断裂现象,断裂发生在外圈的轴套上,且已经严重变形。见下图一、图二。

图一_断裂的外圈形貌 图二 _内圈的形貌

宏观分析首先我们对断裂的外圈试样各个部位进行了编号,见图三。

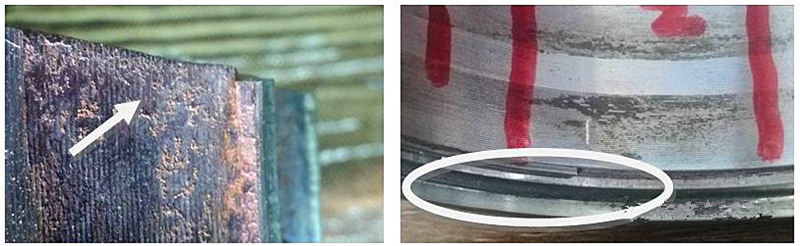

图四至图七是各部位对应的内壁形貌。内壁形貌显示内壁有严重的擦伤磨损痕迹,且擦伤磨损痕迹非常不均匀,局部磨损痕迹已经氧化变黄,在断口位置磨损痕迹已经氧化发黑。

图八中虚线白圈的位置为断裂源位置。

图十对应的位置侧面是严重的磨损及氧化发黑区域。

图三-对外圈的位置编号示意图 图四-1-3位置的内壁形貌

图五-4-5位置的内壁形貌 图六-5-6位置的内壁形貌

图七-6-7位置的内壁形貌 图八-7位置断口形貌

图九-7位置内壁擦伤磨损痕迹 图十-7位置断裂源位置与擦伤磨损痕迹的对应关系

在体视显微镜下进行断裂源观察,断裂源位于图十二和十三中箭头所示部位。图十四显示的是外圈内壁边部的金属条损伤掉落的形貌。

图十一-断裂源 图十二-断裂源

图十三-断裂源对应的内壁形貌 图十四-2位置边部金属条损伤形貌

扫描电镜分析

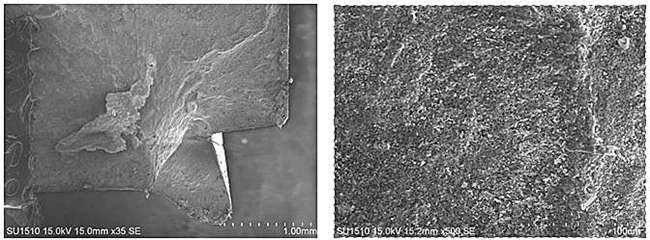

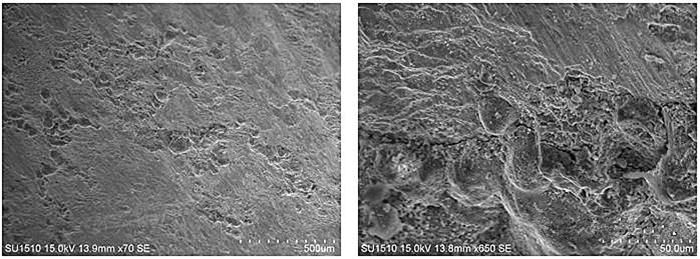

图十五是断裂源位置的形貌

图十六是断裂源区严重氧化腐蚀后断续状的疲劳纹形貌

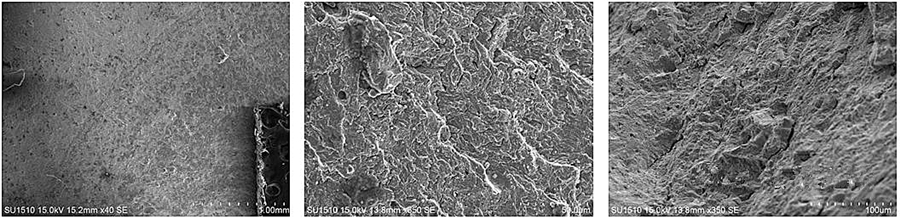

图十七是断裂源区较为清晰的疲劳纹形貌

图十八为扩展区的解理断口形貌

图十九为终断区的变形撕裂的解理断口,并可见解理刻面间有撕裂裂纹。

图十五-断裂源区的形貌 图十六-断裂源区断续状的疲劳纹

图十七 图十八 图十九

将试样倾斜后,暴露出断裂源见图二十,图二十一和二十二为局部放大,图二十一显示断裂源位于内壁边部凸起的金属条和内壁的交界位置,该位置正好有一明显的金属剥落形成的小坑。

图二十二显示内壁侧的坑有严重的氧化污染,图二十三和二十四显示断裂源附近的内壁侧有密集的金属剥落形成的小坑,坑内已经出现多条裂纹。

图二十 图二十一 图二十二

图二十三-断裂源附近内壁侧金属剥落产生的坑 图二十四-图二十三的局部放大

结论(1)断裂属于单源疲劳断裂。

(2)断口分析可以得出的断口的形成有两个原因:

外圈轴套的内壁磨损不均匀,且有不同程度的氧化,说明外圈轴套与轴瓦的安装存在较大偏差,且运行过程中润滑不良,断裂源即位于磨损较大且氧化发黑的1和7位置的交界区域。

结构设计上存在不足,外圈内壁的边部有一条凸起的金属条,金属条与外圈内壁过度圆角不足,导致该部位有严重的应力集中。在2位置,已经出现了金属条掉落,1和7位置的断裂源也位于这个部位。

(3)需要进一步完善材质、性能、组织等分析工作,确定断裂否是与材质不符合、轴瓦匹配不足等原因相关。

- 铝合金加工中存在的常见问题及解决方法(3) 2025-01-30

- 【失效分析】中框阳极发亮异常 2025-01-30

- 材料光老化的影响因素有哪些? 2025-01-30

- 手机中框3D面精抛、阳极麻点分析 2025-01-30

- PCB应力应变测试技术 2025-01-30

- 医疗器械柱塞泵堵塞失效分析 2025-01-30

- 电子产品离子清洁度能力介绍 2025-01-30

- 差式扫描量热法(DSC)介绍 2025-01-30

- 电子开关短路失效分析 2025-01-30

- 汽车内饰材料需要检测哪些有毒有害物质? 2025-01-30

- 【失效分析】铝材表面湿度处理后脏污不良分析 2025-01-30

- 【失效分析】梅花头失效分析(下) 2025-01-30

- 【失效分析】梅花头失效分析案例(上) 2025-01-30

- 【失效分析】差速器疲劳测试时开裂(下) 2025-01-30

- 【失效分析】差速器疲劳测试时开裂(上) 2025-01-30

联系方式

- 电 话:17688164141

- 联系人:杨经理

- 手 机:17688164141

- 微 信:18662354467