04.切面观察

测试项目及规范:切面观察 GB/T13298-2015

测试仪器:金相显微镜

实验室温湿度:21.3℃、51.8%RH

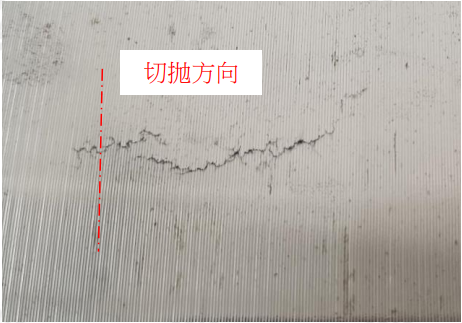

4.1 取部分失效样品按图示位置切割镶埋,对其进行研磨-抛光处理后进行观察分析

4.1 对失效样品切面不腐蚀进行观察

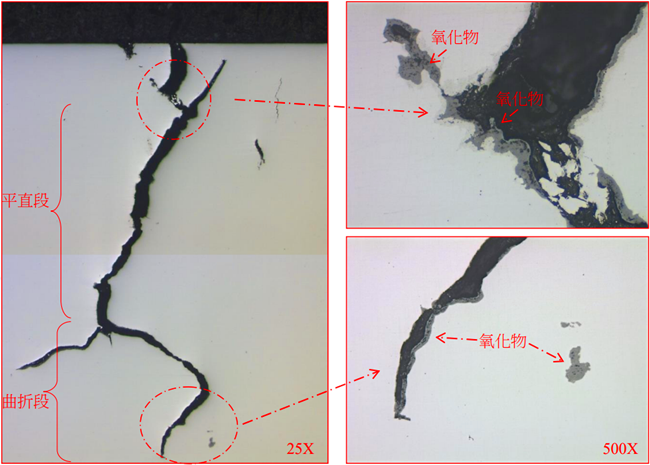

小结:切片观察发现,开裂应起源于产品表面及次表面,向基体内部扩展。裂纹前段较为平直,后段分叉曲折扩展。裂纹平直段及尾端曲折段内部均存在灰色氧化物,该类氧化物一般产生于高温环境下。

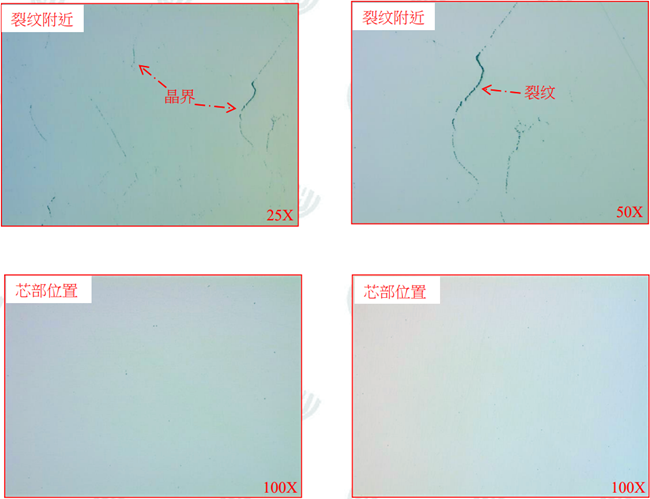

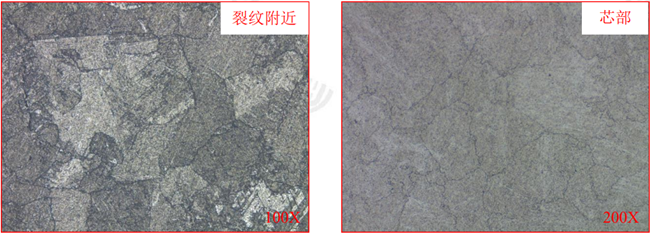

4.2 对表面开裂区域附近及芯部位置进行切片观察

小结:切片观察发现,表面区域发现多处熔融孔洞,孔洞沿晶界分布并连接成微裂纹,此为组织过热之特征。芯部位置未发现熔融孔洞及开裂现象,夹杂物多为黑色点状氧化物,依据GB/T 10561-2005标准,评定为D类球状氧化物,评定为D1级。

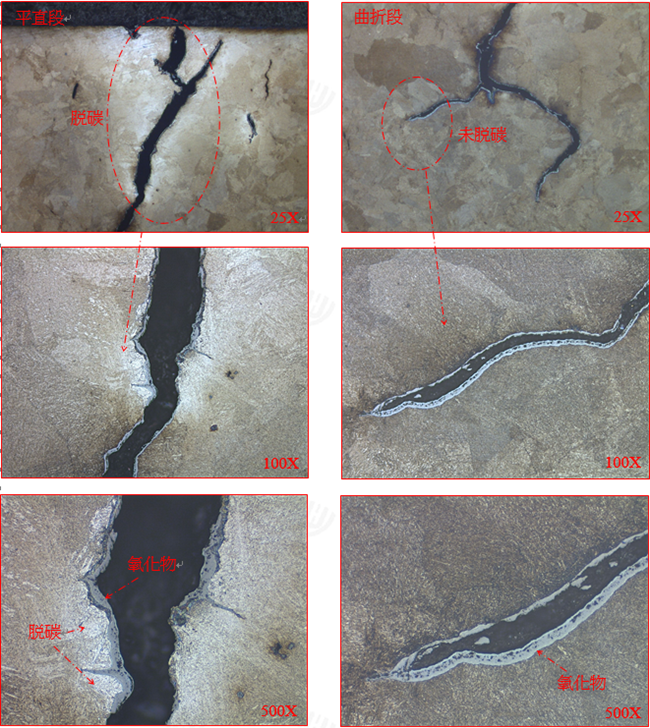

4.3 对开裂区域进行金相组织观察分析

小结:观察发现,接近表面区域(平直段)裂纹两侧存在脱碳现象,金相组织为回火索氏体加大量白色铁素体;裂纹尾段(曲折段)两侧附近金相组织为回火索氏体,未见明显的脱碳现象。表面区域的裂纹内部脱碳现象表明其在调质处理之前就已经存在,应为锻造时产生之折叠裂纹。裂纹尾端存在氧化物但未见脱碳现象,表明其产生时间稍晚。

4.4 对表面裂纹区域及芯部区域进行晶粒度评级

小结:表面晶粒尺寸为0.1190mm,依据GB/T 6394-2017标准,评定为2.5级;芯部晶粒尺寸为0.0823mm,评定为3.5级,表面及芯部晶粒均较为粗大,且靠近表面区域晶粒粗大更为明显,晶粒粗大会导致材料塑性及韧性均大大降低。晶粒过大表明该产品在热处理加工工艺中存在过热现象。

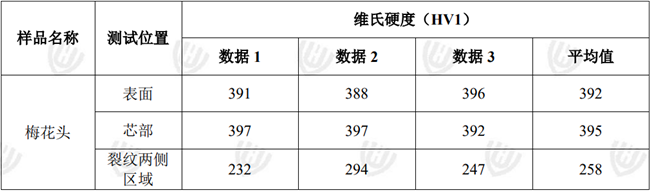

05.硬度测试分析

测试项目及规范:维氏硬度 GB/T4340.1-2009

测试仪器:维氏硬度计

实验室温湿度:20.3℃、54.2%RH

小结:硬度测试发现,失效产品表面与芯部硬度基本一致。裂纹两侧区域硬度较低且不均匀,这是由于裂纹两侧脱碳且分布不均匀所致。

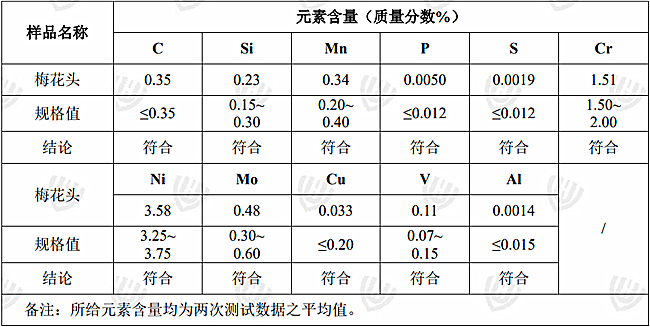

06.材质成分测试

测试项目及规范:元素成分分析 GB/T4336-2016

测试仪器:火花原子发射光谱仪

实验室温湿度:22.5℃、53.6%RH

在失效样品上取部分样品,磨除表面后采用火花原子发射光谱仪进行化学成分测试。

小结:所检元素含量均符合JB/T7022-2014标准中30Cr2Ni4MoV技术规定之要求。

07.拉伸测试

测试项目及规范:拉伸测试 GB/T228.1-2021

测试仪器:万 能材料试验机

实验室温湿度:23.1℃、52.3%RH

取部分样品,制成标准试样后使用万 能材料试验机进行拉伸测试。

小结:拉伸试验发现,反映该产品韧性指标的断后伸长率及断面收缩率均低于规格值之下限,不符合产品设计之要求,进一步证明该产品存在韧性不足的缺陷。

08.结论与分析

1.产品开裂分多个阶段,在热处理加工工艺中存在过热现象;整体看,裂纹自表面产生,向产品芯部方向扩展;产生于高温锻造或高温淬火工艺过程中;

2.表面区域的裂纹在调质处理之前就已经存在,为高温锻造时产生之折叠裂纹;尾端裂纹产生于淬火过程中;

3.表面及芯部晶粒均较为粗大,且靠近表面区域晶粒粗大更为明显,导致材料塑性及韧性均大大降低;

4.失效产品表面与芯部硬度基本一致。裂纹两侧区域硬度较低且不均匀,产品的断后伸长率及断面收缩率均低于规格值之下限,韧性不足。

据以上分析结果:该产品在锻造过程中存在温度过高之现象,一方面导致产品表面氧化严重并在锻造过程中将氧化皮折叠入基体形成原始缺陷;另一方面,过高之锻造温度,导致晶粒长大,并出现过热现象,使产品韧性大大降低。在后续调质淬火加热过程中,裂纹折叠区域在高温及氧化性气氛条件下发生脱碳现象,使裂纹尾端沿晶界进一步扩展延伸,形成更大之开裂并在后续精加工过程中被发现。

09.建议

建议:优化锻造工艺,合理选择始锻温度、终锻温度,避免出现组织过热及晶粒粗大现象。