背景:客户量产中框制程:Al6013铝挤料→粗加工→纳米注塑→CNC→抛光→阳极染色。客户发现阳极后表面出现点状、片状、线状麻点,不良率~10%。为此委托实验室分析阳极麻点原因,便于制程改进。

01.样品信息及分析方式

1.问题描述:

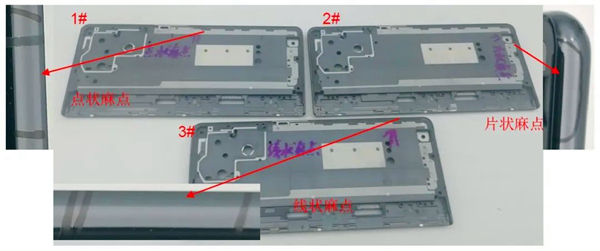

客户反馈量产中框制程时,发现阳极后表面出现点状、片状、线状麻点,不良率~10%。委托实验室分析阳极麻点原因,便于制程改进。

图1 异常试样

测试项目、规范及设备信息:

| 测试项目 | 测试规范 | 设备名称 | 实验条件 |

| SEM形貌观察 | GB/T 16594-2008 | SEM(HITACHI)& EDS(HORIBA) | 加速电压 15KV |

| EDS成分分析 | GB/T 17359-2012 | ||

| 表面观察 | WI-032-009 | 立体显微镜 | / |

| 晶粒大小 | ASTM E112-13 | 金相显微镜 | / |

| 夹杂物分析 | WI-033-041 | / | |

| 常用材料化学成分 | GB/T 7999-2015 | 火花原子放射光谱仪 | / |

| 材质维氏硬度 | GB/T 4340.1-2009 | 维氏硬度计 | / |

02.分析数据

检测结果

2.1 试样表面SEM+EDS分析

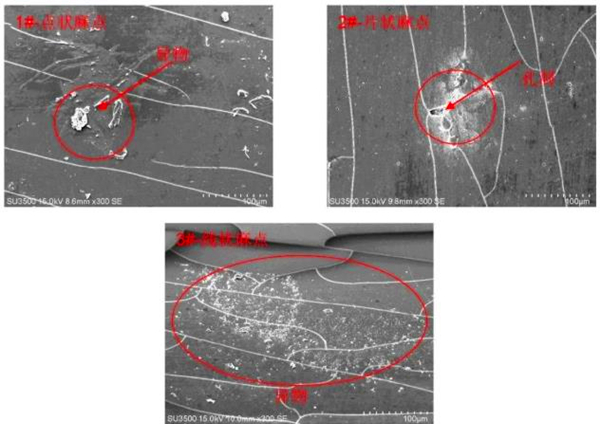

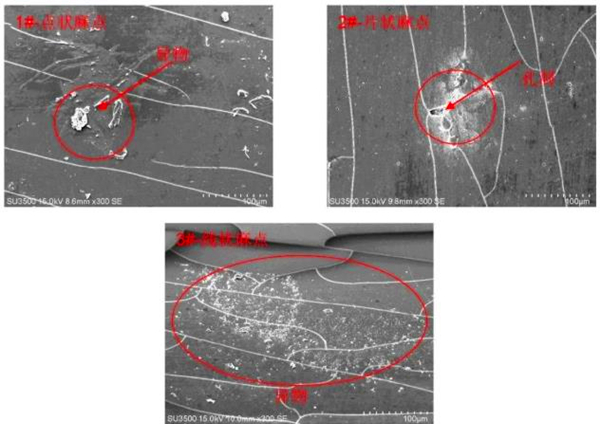

对1~3#试样表面麻点进行SEM +EDS分析,结果如图2~3及表1所示:

1#点状麻点试样呈现为块状异物沾附在阳极膜层表面的形态,成分以C、O及C、N、O为主,很有可能两者都来自抛光

耗材;

2#试样片状麻点为表面孔洞,其Ni含量较高,很有可能孔洞位置残留封孔液;

3#试样线状麻点主要是沾附于试样表面的粉末状与块状异物;粉末状异物主要成分含有Fe,很有可能是阳极线体机架上的溶液滴落造成;块状异物成分主要为C、O,应与1#点状麻点形态接近,很有可能两者都来自抛光耗材。

图2 试样表面麻点形貌图

图3 EDS分析位置

表1 EDS分析结果

2.2 阳极膜分析

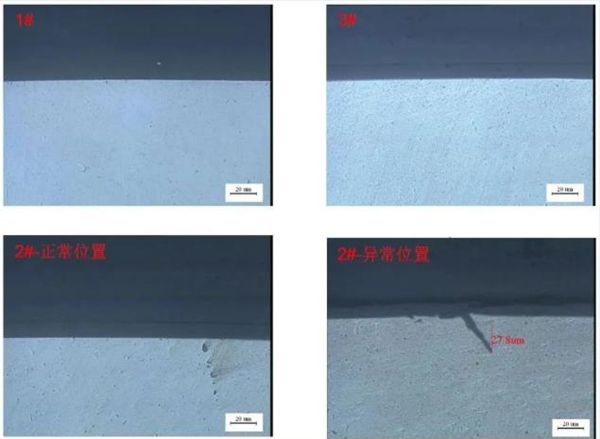

对1~3#试样阳极膜尺寸及形态进行观察,如图4及表2所示,可以发现:

1/3#试样的阳极膜结构完整,膜厚均匀,均~11 μm;

2#试样正常位置阳极膜层结构完整,膜厚与1/3#试样膜厚一致,但在麻点位置阳极膜破损,阳极区域深入基材~28 μm,很有可能在试样阳极前已经存在这样一条缝隙。

图4 阳极膜形貌图(500X)

| 试样 | 阳极模厚度:μm |

| 1# | 11.0 |

| 2# | 11.0 |

| 3# | 10.9 |

表2 阳极膜厚度

2.3 2#试样切面EDS成分分析

对2#试样麻点区域切面异常位置进行分析,结果图5及表3所示:

2#试样分析位置的成分为O、Al,与阳极膜成分基本一致,可以判定其在阳极过程中被阳极氧化,这个小缝隙应该在阳极前就存在,缝隙内部未发现腐蚀性元素Cl等,因此可以排除腐蚀的可能性,推测可能是内部存在裂纹。

2.4 试样组织分析

对1~3#试样组织进行观察,如图6及表4所示,可以发现:

1~3试样的夹杂物尺寸较小,均小于10μm,符合检规规定;

三个试样晶粒度等级均符合检规规定,但2#试样晶粒要明显粗大;

三试样析出物尺寸较小,无异常现象。

| 试样 | 晶粒度等级 | |

| 横向 | 纵向 | |

| 1# | 5.5 | 5.5 |

| 2# | 4.5 | 4.0 |

| 3# | 5.0 | 5.0 |

表4 晶粒度等级

2.5 硬度测试

对1--3#试样硬度进行测试,结果如表5所示,可以发现:

三试样的硬度基本一致,符合检规规定。

表5.硬度

| 试样 | 1# | 2# | 3# |

| HV 0.3 | 135 | 136 | 137 |

2.6 化学成分测试

对1~3#试样化学成分进行测试,结果如表6所示,可以发现:

三试样化学成分均符合Al 6061检规规定。

表6-化学成分(Unit:%)

03、结论及建议结论:

3.1 试样材质、硬度及组织均符合检规规定 ;

3.2 点状麻点应是试样上块状异物造成的视觉效应 ,块状异成分主要为 C、O或 C、N、O, 成分为 C、O的异物可能来源于抛光布 、抛光轮等抛光耗材, 成分为 C、N、O的异物来源于抛光液 ;

3.3 块状麻点应为孔洞造成的视觉效果,试样中条状缝隙深入基材 ~30 μm,这条缝隙是造成缺陷的原因,裂缝很有可能来源于试样加工;

3.4 线条状麻点是大面积的粉末状与块状异物沾附于试样表面造成的视觉效果 ,粉末状异物成分中含有较多的 Fe ,推测可能由阳极线体滴落的液体凝固形成,块状异物成分为C、 O,与 C、O成分点状麻点的来源一致 。

建议:可以增加清洗制程,防止抛光耗材等碎屑异物沾附产品表面。